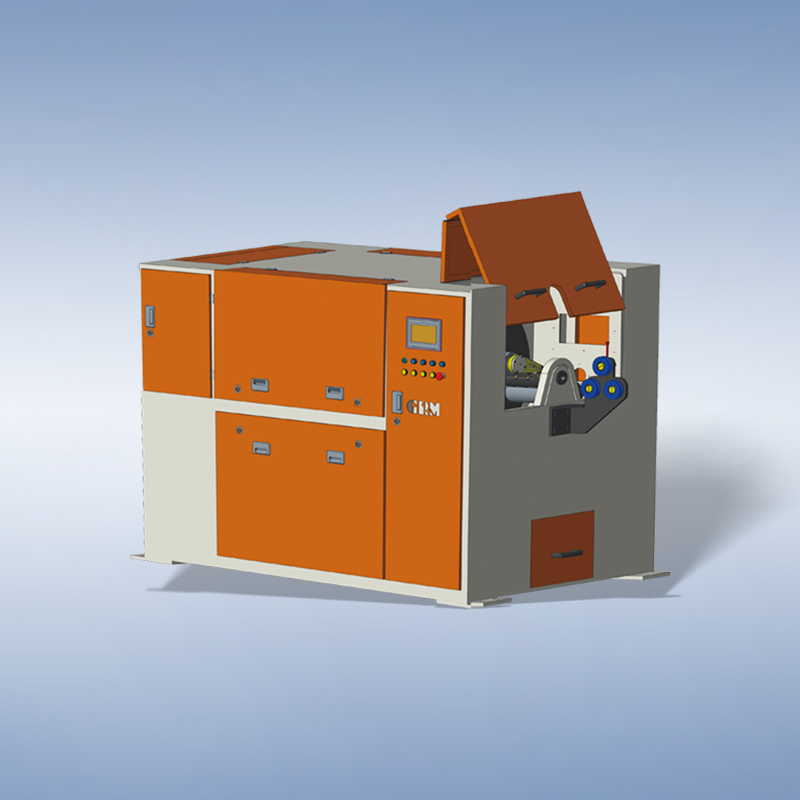

鋼絲拉絲機如何提高生產(chǎn)效率

來源:www.zjhrd.com.cn | 發(fā)布時間:2025年02月24日

鋼絲拉絲機提高生產(chǎn)效率可以從設(shè)備、工藝、操作和管理等多方面入手,以下是具體方法:

1.設(shè)備優(yōu)化

定期維護與保養(yǎng):制定嚴(yán)格的設(shè)備維護計劃,定期對鋼絲拉絲機進行檢查、清潔、潤滑和零部件更換等工作。例如,按照設(shè)備使用手冊的要求,每運行 500 小時對拉絲機的傳動系統(tǒng)、卷筒等關(guān)鍵部件進行檢查和保養(yǎng),及時發(fā)現(xiàn)并解決潛在問題,減少設(shè)備故障停機時間。

升級關(guān)鍵部件:對鋼絲拉絲機的一些關(guān)鍵部件進行升級改造,如采用更高效的電機、良好的變速系統(tǒng)和高精度的模具等。高效電機能提供更穩(wěn)定的動力輸出,減少能源損耗;良好的變速系統(tǒng)可實現(xiàn)更正確的速度控制,提高拉絲的精度和效率;高精度模具能降低鋼絲表面的摩擦損耗,提高拉絲質(zhì)量和速度。

自動化改造:引入自動化控制系統(tǒng)和設(shè)備,如自動上料、下料裝置以及張力自動控制系統(tǒng)等。自動上料、下料裝置可以減少人工操作時間,提高生產(chǎn)的連續(xù)性;張力自動控制系統(tǒng)能夠?qū)崟r監(jiān)測和調(diào)整鋼絲的張力,確保拉絲過程的穩(wěn)定性,提高生產(chǎn)效率和產(chǎn)品質(zhì)量。

2.工藝改進

優(yōu)化拉絲工藝參數(shù):通過實驗和數(shù)據(jù)分析,確定適合的拉絲速度、拉伸比、潤滑條件等工藝參數(shù)。根據(jù)不同材質(zhì)和規(guī)格的鋼絲,合理調(diào)整拉絲速度和拉伸比,在保證鋼絲質(zhì)量的前提下,提高拉絲效率。同時,選擇合適的潤滑劑并優(yōu)化潤滑方式,可有效降低鋼絲與模具之間的摩擦力,減少模具磨損,提高拉絲速度和質(zhì)量。

采用多道次連續(xù)拉絲工藝:對于一些需要多次拉伸的鋼絲產(chǎn)品,采用多道次連續(xù)拉絲工藝,即在一臺拉絲機上設(shè)置多個拉絲模,使鋼絲在一次運行中完成多個道次的拉伸,減少鋼絲在不同設(shè)備之間的轉(zhuǎn)移時間和中間處理環(huán)節(jié),提高生產(chǎn)效率。

3.操作技能提升

加強員工培訓(xùn):定期組織操作人員參加專業(yè)培訓(xùn),提高他們的操作技能和故障排除能力。培訓(xùn)內(nèi)容包括設(shè)備的操作規(guī)程、維護保養(yǎng)知識、常見故障的診斷與處理等。通過培訓(xùn),使操作人員能夠熟練掌握設(shè)備的操作技巧,提高操作的正確性和效率,減少因操作不當(dāng)導(dǎo)致的設(shè)備故障和生產(chǎn)延誤。

建立操作規(guī)范與激勵機制:制定詳細(xì)的鋼絲拉絲機操作規(guī)范和流程,要求操作人員嚴(yán)格按照規(guī)范進行操作,確保生產(chǎn)過程的穩(wěn)定性和一致性。同時,建立合理的激勵機制,對生產(chǎn)效率高、產(chǎn)品質(zhì)量好的操作人員給予一定的獎勵,激發(fā)員工的工作積極性和主動性,提高整體生產(chǎn)效率。

4.生產(chǎn)管理強化

合理安排生產(chǎn)計劃:根據(jù)訂單需求和設(shè)備產(chǎn)能,制定科學(xué)合理的生產(chǎn)計劃,避免生產(chǎn)過程中的混亂和無序。對生產(chǎn)任務(wù)進行合理分解和調(diào)度,確保各臺拉絲機的生產(chǎn)任務(wù)均衡,避免設(shè)備閑置或過度使用,提高設(shè)備的利用率。

加強供應(yīng)鏈管理:與原材料供應(yīng)商建立穩(wěn)定的合作關(guān)系,確保原材料的及時供應(yīng)和質(zhì)量穩(wěn)定。同時,優(yōu)化原材料的庫存管理,避免因原材料短缺或積壓導(dǎo)致的生產(chǎn)中斷或成本增加。加強與下游客戶的溝通與協(xié)調(diào),及時了解客戶需求,合理安排生產(chǎn)進度,確保產(chǎn)品按時交付。

【相關(guān)文章】

【相關(guān)產(chǎn)品】

微信號:18114758856

微信號:18114758856

全國服務(wù)熱線

全國服務(wù)熱線

光伏焊帶專用拉絲機

光伏焊帶專用拉絲機 砂帶除銹機

砂帶除銹機

Address

Address

E- mail

E- mail

Tel

Tel

添加微信

添加微信

聯(lián)系我們

聯(lián)系我們

電話咨詢

電話咨詢